- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ບັນຫາທົ່ວໄປແລະວິທີແກ້ໄຂໃນຂະບວນການປະສົມຂອງ slurry ຫມໍ້ໄຟ lithium

2023-12-22

ບັນຫາທົ່ວໄປແລະວິທີແກ້ໄຂໃນຂະບວນການປະສົມຂອງ slurry ຫມໍ້ໄຟ lithium

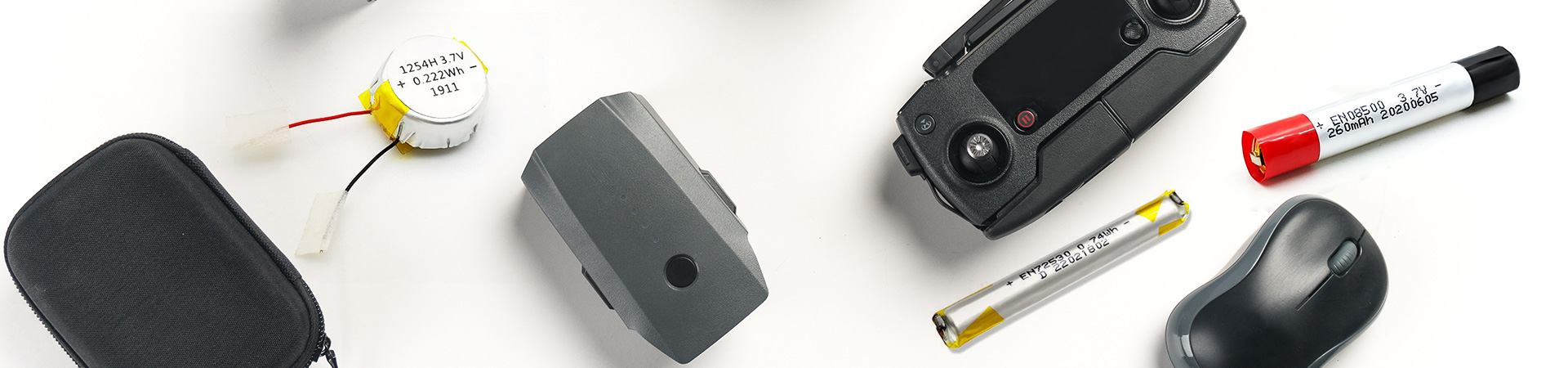

ໃນຂະບວນການຜະລິດຂອງຫມໍ້ໄຟ lithium, slurry stirring ແມ່ນການເຊື່ອມຕໍ່ຂະບວນການທີ່ສໍາຄັນຫຼາຍ. Slurry ປົກກະຕິແລ້ວແມ່ນປະສົມຂອງສານທີ່ຫ້າວຫັນ (ເຊັ່ນ: ວັດສະດຸ electrode ບວກ, ອຸປະກອນ electrode ລົບ), ຕົວແທນ conductive, binders, ແລະ solvents. ວັດຖຸດິບເຫຼົ່ານີ້ແມ່ນປະສົມຢ່າງລະອຽດແລະເປັນເອກະພາບໂດຍຜ່ານການ stirring ເພື່ອຮັບປະກັນປະສິດທິພາບແລະຄວາມຫມັ້ນຄົງຂອງຫມໍ້ໄຟ.

1, ຂະບວນການທົ່ວໄປຂອງການປະສົມ slurry

(1) ການໄຫຼຂອງຂະບວນການ

1. ສ່ວນປະກອບ: ທໍາອິດ, ກະກຽມວັດຖຸດິບຕ່າງໆ, ລວມທັງວັດສະດຸ electrode ບວກ, ວັດສະດຸ electrode ລົບ, ຕົວແທນ conductive, adhesion, solvents, ແລະອື່ນໆຕາມຄວາມຕ້ອງການສູດ, ຢ່າງຖືກຕ້ອງຊັ່ງນໍ້າຫນັກວັດຖຸດິບຕ່າງໆ.

2. ການກະກຽມຖັງປະສົມ: ເຮັດຄວາມສະອາດຖັງປະສົມໃຫ້ສະອາດ ແລະໃຫ້ແນ່ໃຈວ່າພາຍໃນຂອງຖັງປະສົມແຫ້ງ.

3. ການໃຫ້ອາຫານ: ອີງຕາມຂໍ້ກໍານົດຂອງສູດ, ຄ່ອຍໆເພີ່ມວັດຖຸດິບຕ່າງໆເຂົ້າໄປໃນຖັງປະສົມ. ໂດຍປົກກະຕິແລ້ວ, ສານລະລາຍຈະຖືກເພີ່ມກ່ອນ, ແລະຫຼັງຈາກນັ້ນວັດຖຸດິບແຂງອື່ນໆແມ່ນຄ່ອຍໆເພີ່ມ.

4. stirring: ເລີ່ມອຸປະກອນການປະສົມແລະປະສົມວັດຖຸດິບ. ເວລາ stirring ຈໍາເປັນຕ້ອງໄດ້ຖືກກໍານົດໂດຍອີງໃສ່ສູດສະເພາະແລະຄວາມຕ້ອງການຂະບວນການເພື່ອຮັບປະກັນວ່າວັດຖຸດິບແມ່ນປະສົມຢ່າງເຕັມສ່ວນແລະເທົ່າທຽມກັນ.

5. ໄອເສຍ: ໃນລະຫວ່າງຂະບວນການປະສົມ, ອາດຈະເກີດຟອງ ຫຼືອາຍແກັສ, ແລະມັນຈໍາເປັນຕ້ອງໃຊ້ອຸປະກອນໄອເສຍທີ່ເຫມາະສົມເພື່ອລະບາຍຟອງ ເພື່ອຮັບປະກັນຄວາມຫນາແຫນ້ນຂອງ slurry.

6. ການກວດກາຄຸນນະພາບ: ຫຼັງຈາກການປະສົມສໍາເລັດ, ຕົວຢ່າງໄດ້ຖືກປະຕິບັດເພື່ອກວດກາຄຸນນະພາບ, ລວມທັງການທົດສອບຂະຫນາດຂອງອະນຸພາກ, ຄວາມຫນືດ, ຄວາມສອດຄ່ອງແລະຕົວຊີ້ວັດອື່ນໆຂອງ slurry.

7. ການຫຸ້ມຫໍ່ / ການເກັບຮັກສາ: ການຫຸ້ມຫໍ່ຫຼືເກັບຮັກສາເນື້ອເຍື່ອ stirred ສໍາລັບການນໍາໃຊ້ການຜະລິດໃນອະນາຄົດ.

(2) ການພິຈາລະນາຂະບວນການ

ຮັບປະກັນຄວາມສະອາດແລະການຂ້າເຊື້ອຂອງອຸປະກອນປະສົມເພື່ອປ້ອງກັນການປົນເປື້ອນຂ້າມ.

ປະຕິບັດຕາມຂໍ້ກໍານົດຂອງສູດຢ່າງເຂັ້ມງວດສໍາລັບການຊັ່ງນໍ້າຫນັກແລະການເພີ່ມວັດຖຸດິບເພື່ອຫຼີກເວັ້ນຄວາມຜິດພາດ.

ຄວບຄຸມເວລາການປະສົມ ແລະຄວາມໄວເພື່ອຮັບປະກັນວ່າວັດຖຸດິບແມ່ນປະສົມຢ່າງສົມບູນ ແລະ ເທົ່າກັນ.

ດໍາເນີນການກວດກາຄຸນນະພາບກ່ຽວກັບ slurry ປະສົມເພື່ອຮັບປະກັນການປະຕິບັດຕາມຄວາມຕ້ອງການຂອງຜະລິດຕະພັນ.

2, ບັນຫາທົ່ວໄປແລະວິທີແກ້ໄຂໃນຂະບວນການຜະລິດຂອງວາງຫມໍ້ໄຟ

1). ຂະບວນການກະແຈກກະຈາຍ batch, ໄລຍະເວລາການຜະສົມແລະການກະຈາຍທີ່ຍາວນານ, ການໃຊ້ພະລັງງານສູງ: ການແກ້ໄຂ: ພິຈາລະນານໍາໃຊ້ອຸປະກອນການຜະສົມຂອງຂະບວນການຢ່າງຕໍ່ເນື່ອງເຊັ່ນເຕົາປະຕິກອນ stirring ຢ່າງຕໍ່ເນື່ອງຫຼືເຕົາປະຕິກອນນອນນ້ໍາຢ່າງຕໍ່ເນື່ອງເພື່ອຫຼຸດຜ່ອນການໃຊ້ພະລັງງານແລະເວລາ.

2). ວັດສະດຸຝຸ່ນ electrode ໄດ້ຖືກເພີ່ມຈາກດ້ານເທິງຂອງເຄື່ອງປະສົມດາວເຄາະ, ແລະຂີ້ຝຸ່ນແມ່ນມັກຈະບິນແລະລອຍ. ການແກ້ໄຂ: ພິຈາລະນາການນໍາໃຊ້ລະບົບການໃຫ້ອາຫານປິດເພື່ອຫຼຸດຜ່ອນການບິນຂີ້ຝຸ່ນ.

3). ການປະສົມຝຸ່ນແລະໄລຍະຂອງແຫຼວແມ່ນມີຄວາມສ່ຽງຕໍ່ການລວມຕົວ: ການແກ້ໄຂ: ໃຊ້ ultrasound ຫຼືວິທີການອື່ນໆທີ່ບໍ່ແມ່ນກົນຈັກສໍາລັບການກະຈາຍເພື່ອຫຼຸດຜ່ອນການປະກົດຕົວຂອງ agglomeration.

4). ວັດສະດຸແມ່ນມີຄວາມສ່ຽງທີ່ຈະຕົກຄ້າງຢູ່ໃນຝາປິດ, ຝາ, ແລະແຜ່ນໃບ agitator ຂອງ agitator ດາວເຄາະ, ເຮັດໃຫ້ການດໍາເນີນງານທໍາຄວາມສະອາດມີຄວາມຫຍຸ້ງຍາກ. ການແກ້ໄຂ: ພິຈາລະນານໍາໃຊ້ວັດສະດຸທີ່ງ່າຍຕໍ່ການທໍາຄວາມສະອາດເພື່ອເຮັດໃຫ້ເຄື່ອງປັ່ນປ່ວນ, ຫຼືອອກແບບອົງປະກອບທີ່ຖອດອອກໄດ້ງ່າຍສໍາລັບການທໍາຄວາມສະອາດ.

5). ອາກາດມັກຈະສະສົມຢູ່ໃນຖັງປະສົມການກະແຈກກະຈາຍ, ແລະການສ້າງຟອງຜົນກະທົບຕໍ່ຜົນກະທົບກະແຈກກະຈາຍ. ການແກ້ໄຂ: ພິຈາລະນານໍາໃຊ້ອຸປະກອນປະສົມພາຍໃຕ້ສູນຍາກາດຫຼືບັນຍາກາດອາຍແກັສ inert ເພື່ອຫຼຸດຜ່ອນການສ້າງຟອງ.

3, ຂໍ້ຄວນລະວັງ

1). ໃຫ້ແນ່ໃຈວ່າການດໍາເນີນງານຢ່າງຕໍ່ເນື່ອງຂອງອຸປະກອນສາມາດຕອບສະຫນອງຄວາມຕ້ອງການຂອງຄຸນນະພາບແລະຄວາມຫມັ້ນຄົງຂອງຜະລິດຕະພັນ.

2). ໃຫ້ແນ່ໃຈວ່າການອອກແບບຂອງລະບົບປິດບໍ່ມີຜົນກະທົບຕໍ່ການນໍາເຂົ້າທີ່ລຽບງ່າຍຂອງວັດຖຸດິບ, ແລະເຮັດຄວາມສະອາດລະບົບຢ່າງເປັນປົກກະຕິເພື່ອປ້ອງກັນການອຸດຕັນ.

3). ໃຫ້ແນ່ໃຈວ່າວິທີການກະຈາຍທີ່ເລືອກບໍ່ມີຜົນກະທົບທາງລົບຕໍ່ຄຸນນະພາບຂອງຜະລິດຕະພັນ.

4). ເມື່ອເຮັດຄວາມສະອາດອຸປະກອນ, ປະຕິບັດຕາມຂັ້ນຕອນການປະຕິບັດທີ່ຖືກຕ້ອງເພື່ອຮັບປະກັນການເຮັດຄວາມສະອາດຢ່າງລະອຽດແລະຫຼີກເວັ້ນການປົນເປື້ອນຂ້າມ.

5). ໃຫ້ແນ່ໃຈວ່າການດໍາເນີນການອຸປະກອນປະຕິບັດຕາມມາດຕະຖານຄວາມປອດໄພແລະຫຼີກເວັ້ນການນໍາໃຊ້ອາຍແກັສທີ່ອາດຈະເປັນອັນຕະລາຍ.

4, ສະຫຼຸບ

ໃນຂະບວນການຜະລິດຂອງ slurry ຫມໍ້ໄຟ, ອຸປະກອນການຜະສົມຜະສານຢ່າງຕໍ່ເນື່ອງ, ລະບົບການໃຫ້ອາຫານທີ່ປິດ, ວິທີການກະແຈກກະຈາຍທີ່ບໍ່ແມ່ນກົນຈັກ, ການອອກແບບອຸປະກອນທີ່ງ່າຍຕໍ່ການສະອາດ, ແລະເຕັກໂນໂລຢີການຄວບຄຸມອາຍແກັສສາມາດແກ້ໄຂບັນຫາໃນປະຈຸບັນທີ່ພົບໄດ້. ໃນເວລາດຽວກັນ, ຜູ້ປະກອບການຈໍາເປັນຕ້ອງໄດ້ຮັບການຝຶກອົບຮົມທີ່ກ່ຽວຂ້ອງເພື່ອຮັບປະກັນການດໍາເນີນງານທີ່ຖືກຕ້ອງແລະບໍາລຸງຮັກສາອຸປະກອນ, ດັ່ງນັ້ນການປັບປຸງປະສິດທິພາບການຜະລິດແລະຄຸນນະພາບຂອງຜະລິດຕະພັນ.